蒋钟仪

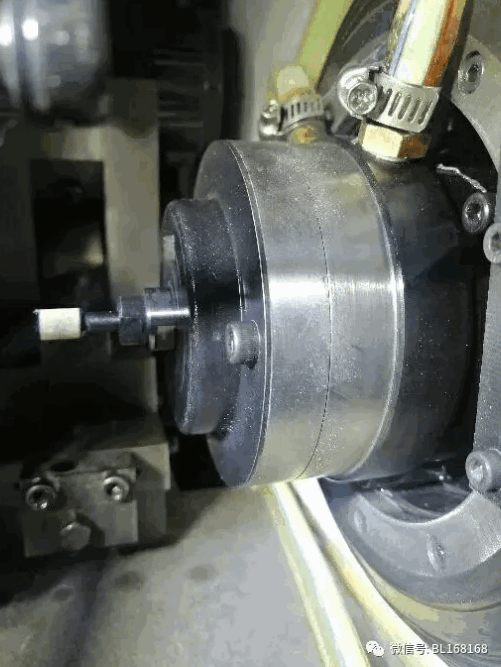

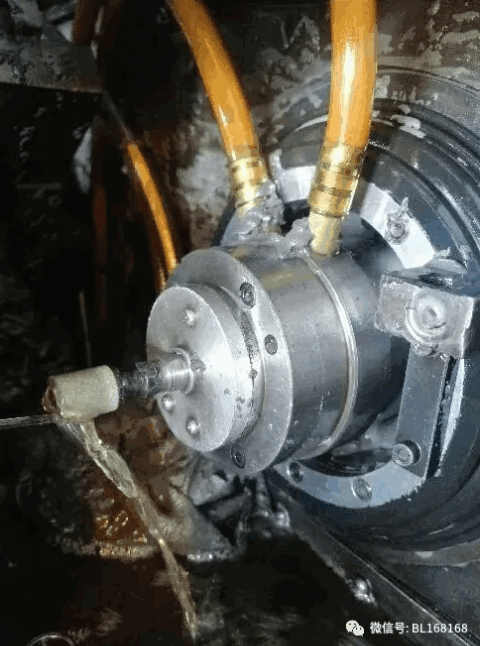

不管是台磨,还是摇摆磨床,就是现在广泛使用的自动磨床,在加工微型轴承套圈时都得配上一台每分钟高达几万转的“电主轴”。所谓“电主轴”,简单的总结就是“电机+主轴”,也可以说是一台高端、高速的电动机。传统的机床主轴以普通电机通过传动带、齿轮等传动系统驱动,电主轴则将异步电机的转子直接装配在转轴上,转轴可以直接装上砂轮进行磨削,因而具有结果紧凑、节能高效的特点,当然必须配备变频电源才能使用。

高速电主轴在国内有将60多年的发展历程,Z初是为了提高轴承套圈的加工质量和生产效率,应用于轴承行业的内圆磨床。

20世纪90年代开始广泛应用于数控机床和其他行业。电主轴,它是加工微型轴承设备的“心脏部件”,是高速、精密且承受较大径向和轴向负荷的旋转部件。其使用的“轴承”首先必须满足高速运转的要求,并具有较高的回转精度和较低的温升。其次,必须具有尽可能高的径向和轴向刚度。此外,还要具有较长的使用寿命,特别是保持精度的寿命。

因此,轴承的性能对电主轴的使用功能极为重要。这样的“高速电主轴”,在上微建厂初期,从哪里能得到它用来生产微型轴承呢?国内没有,国外禁运,只有自己造!自己动手研制,可没有“高速电主轴”内使用的“高速轴承”(起码每分钟6万转以上)又如何制造出“高速电主轴”呢?这一难题困惑着大家,究竟先造“高速电主轴”,还是先造“高速轴承”?

两厂合并时,大威电机厂有一位戴着“资本家”帽子的电机工程师张忠康,经过他的反复计算和设计,提出了一套“高速电主轴”的理论和结构方案,以及相配套的“中频发电机组”实施方案。在研制、制造的过程中,这位被“打倒”的“资本家”与技术人员和工人师傅一起,在只有一台皮带车床、一台钻床和一张四人的钳桌台,日夜奋战,经过七次改型、四、五十次失败(如:电主轴上的轴承采用直接在转子轴上磨沟,省去了内圈的加工和排除其所造成的影响等方法……),用“削刀柄”的精神(指用自己的刀去削自己的刀柄,不断提高、不断完善),终于发明和造出了台每分钟6万转的电主轴和中频发电机组以及与之配套的高速轴承。经过多年的不断摸索和改进,高速电主轴由6万转/分开发出9万、12万,甚至18万的转速;中频发电机组的功率也从一套皮带机组拖一台电主轴,开发出一台能拖动四、五台电主轴的组合式中频电源。

我在大学里是学的电机工程系电机专业,电动机和发电机是我的本业。这系列的中频发电机组在我们当时的教科书上是找不到的,就连我们电机教研组主任都没有见过,还特地邀请学校的主任前来工厂拜访了这位为轴承行业作出极大贡献的这位工程师,并准备将这一理论合作编写进教材。

每一个为轴承行业付出过的人,值得被铭记!