获取短信验证码

2023-06-20

来源:民航资源网 作者:朱闻振

E190飞机设计定型后投入航空运行的时间不长,是在2005年2月份才正式投入商业运营,天津航空于2008年5月引进国内首架E190飞机,在2012年11月即达到50架的机队规模,为公司主力机型之一,在此期间国内有多家航空公司先后引进规模不等的E190飞机。经过六年的安全运行,付出了巨大的努力之后,天津航空在E190飞机的运行和维修方面积累了不少的经验,以下针对一起特殊的起落架系统故障进行简要分析。

一、事件发生经过

2013年某日,贵阳机场的跑道巡场人员报告在跑道头捡到一块圆形的铝质材料金属片,直径约为8.5cm左右。贵阳机场方面无法确定此金属片的来源,因与本公司一架E190飞机在该机场的起飞时间相近,遂将此情况通报给本公司总部的飞机运行中心(AOC),AOC的机务值班工程师通过卫星电话与正在飞行的机组进行沟通,机组声称在起飞滑跑过程中除左内主轮刹车温度相对偏高之外,没有警告信息,也未发现其它异常情况。

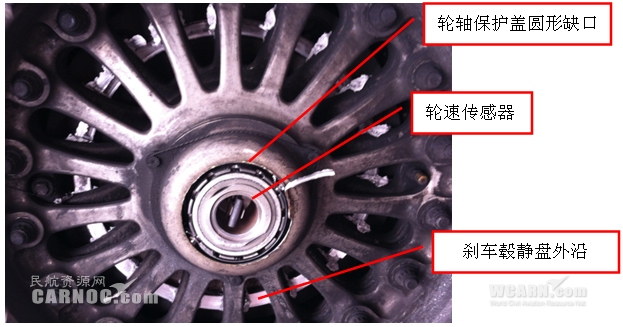

为慎重起见,我们事先通知了飞机前方着陆的太原机场,要求机务人员提前准备好,在该飞机在落地后进行详细检查。飞机在太原机场正常落地,机务人员立即进行检查,很快就发现左内侧主轮的轮轴保护盖有明显损伤,被切割成一个圆形缺口,直径约为8.5cm左右,与金属圆片直径外形吻合,左内主轮刹车毂外沿有明显的被磨痕迹,四周有大量可见金属削,见图1。

该航班机组反映,太原落地后滑跑期间中央显示器的CAS区出现LG NO DISPATCH信息,同时报告贵阳起飞滑跑和太原落地后并没有出现机身和起落架抖动的情况。

图1:左侧主轮外侧损伤情况

该飞机停场AOG(Aircraft On Ground)排故,公司总部运行中心安排一架调机到太原机场,执行后续航班,机务AOG排故人员也随机到达。

二、故障检查经过

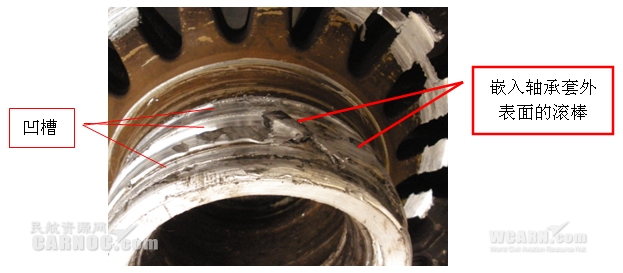

机务排故人员到场后拆下左内机轮,发现主轮轴承杯的外表面严重磨损,被磨出三道明显的沟槽,宽度/深度分别约为15mm/3mm,10.5mm/9.6mm和8mm/7mm,见图2。

图2:轴承杯套表面的损伤情况

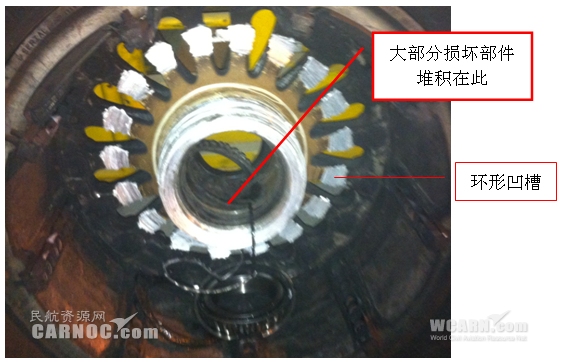

左内主轮上的内侧锥形轴承完全破损,滚棒、封严、滚棒支架、卡环等破损零件堆积在机轮内外轴承杯之间的区域,见图3。

主轮轮毂架内壁磨损成一个直径约300mm的环状凹槽,宽度约为25mm,深度约在6.5-7.5mm之间,轮毂的周围有很多金属削,见图3。

主轮上其它损伤还有内侧轴承杯的前沿被严重刮磨,磨损痕迹深度约1.5mm左右,内侧轴承杯与锥形轴承的结合面严重磨损。

图3:主轮内侧的损伤情况

机务人员拆下损坏的刹车毂,内侧锥形轴承底座卡死在轮轴上,无法取下,参见图4-1。对该刹车毂进行详细的检查,发现刹车毂内壁有多处刮磨和变形的痕迹(图4),其中最大一处的损伤长度约为120mm,宽约25mm,刹车毂静盘的前沿表面被刮磨(图4)。除此之外,该刹车毂其它部位正常,动片转动正常,动片卡槽也没有出现掉块情况。

图4:刹车毂的损伤情况

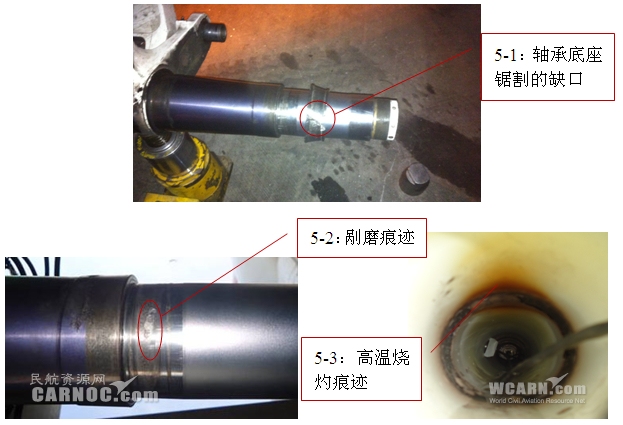

该主轮内侧锥形轴承的底座完全卡死在轮轴上,使用高强度的砂轮片,经过6个多小时锯割,将其锯断一个缺口后才能拆下,见图5-1;轮轴外表面上有明显剐磨痕迹2处,最大的一处见图5-2;轮轴的内部有高温烤焦变色的痕迹,见图5-3。

图5:锥形轴承底座、轮轴外表面和内壁的损伤情况

其它检查情况如下:

(1)该机轮内侧锥形轴承完全损毁,轴承外圈的滚棒支架被完全破坏,现场收集到散落的轴承滚棒20个,其中大部分完全变形,另外有3个滚棒镶嵌在轴承杯外套表面,丢失5个,正常的轴承有28颗棍棒。

(2)尽管该机轮内侧锥形轴承完全损毁,但是机轮外侧锥形轴承基?上是完好的,只是外封严有轻微的破损,事后进行NDT检测没发现外侧轴承有异常情况。

(3)轮轴上固定机轮的大螺帽外侧表面被磨损,大螺帽的锁定卡环无损伤,该主轮的胎面有轻微的不均匀磨损,但是未磨损超标,沟槽仍然清晰可见,在轮胎根部周围有环状的高温灼烤痕迹。

(4)对同一起落架上的左外相邻机轮、刹车毂以及起落架等周围部件进行详细检查,未发现异常情况。

三、技术数据的收集和分析

从故障现场收集的情况来看,此故障现象奇特,发生破损的部位很多,损坏部件呈零散分布状态,仅依据现有的数据和信息,我们只是隐约地感觉到轴承故障可能是主要原因,但是无法精确地推断整个故障是如何演变的,而且对各个部件损伤结论是相互矛盾的。因此,为了进一步分析故障的真正原因,我们下载并整理了相关的飞机FHDB(Fault History Database)和QAR(Quick Access Recorder)数据并进行了译码,主要情况如下:

1、FHDB数据

E190飞机的FHDB信息储存在飞机的CMC(Central Maintenance Computer),可以通过飞机仪表面板上的MFD(Multifunction Display)阅读大致的故障信息,也可以下载到电脑上进行译码,获取更为详细的故障信息。

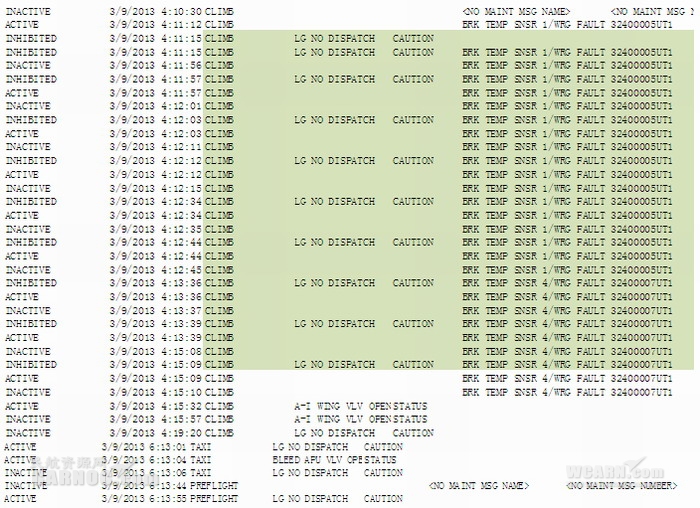

对本架飞机FHDB数据进行译码后,发现飞机在贵阳机场起飞的爬升阶段,就触发了LG NO DISPATCH故障信息,但是该信息状态显示是被抑制的(INHIBITED),经查手册核实,此信息在飞机的离地飞行阶段属于被抑制的信息级别,落地后即可转为激活(ACTIVE)状态,并在CAS(Crew Alerting System)区显示。这也证实了为什么在空中机组没有反映有故障信息,而是在太原机场落地滑跑阶段才出现故障信息的情况。

该飞机首发航班是从南宁机场出港,经停贵阳机场,经核对南宁出港滑行和贵阳落地后滑行的FHDB,没有出现过LG NO DISPATCH故障信息,然后往前查询了7天以内的FHDB数据,也没有记录此故障信息。

表1:FHDB译码数据

2、QAR数据

只要飞机一上电,E190飞机的QAR即可开始记录数据,数据储存在一个PC卡里,该PC卡与普通电脑通用的,容量为2G,可以从QAR取下,然后通过电脑的PC卡接口端下载。经统计,E190飞机该型号QAR可以记录3000多个不同的参数,且最少可以连续记录30天飞行的技术数据。另外,通过修改软件和数据地址编码,还可以在QAR里选择需要记录的参数,一般情况下我们是尽量多选择参数,以方便更全面地掌握飞机的技术参数。

图6:贵阳机场滑行、起飞刹车温度数据

对贵阳起飞阶段QAR数据译码后,发现在贵阳机场起飞滑跑阶段,左内刹车温度急剧上升,最高达277℃,明显高于另外三个刹车毂的温度,见图5的Temper 2。

对南宁机场出港滑行起飞阶段和贵阳机场落地滑行时的刹车温度数据进行译码,发现左内刹车温度(Temper 2)也明显高于其它三个刹车毂的温度,但其温度曲线上升相对较低,没有触发警告信息。我们又对前三日所有航段的QAR数据进行译码后,左内刹车温度与其它三个刹车温度却是基本一致,没有出现差异的情况。

以上情况表明,南宁机场航前出港滑行过程中,左内轮子就发生了刹车温度不正常上升的情况,最高约为150℃;在贵阳机场着陆滑行时也有类似情况,此时最高温度约为200℃,由于此时的温度还没有达到警告界限(达到232℃时MFD上温度值显示为琥珀色),同时机组也没有观察到温度变化情况,所以在前一航段飞行机组没有报告故障。

3、相关的维修工作情况

通过飞机维修记录系统查询,该飞机七天之内的航后没有做过起落架部位的相关工作。再往前查询,该轮子是在四个多月之前更换的,截止故障时已经飞行501个循环。

查询部件维修历史记录,该主轮件号为90002317-2,序号为JUN07-1215,共进行过9次修理,从返修报告核实,返修原因均为轮胎胎面磨损超限或扎伤。

该位置的刹车毂在最近没有拆装记录,与轮子的使用时间基本相同,最近一次更换后共飞行了477个循环,需要说明的是,在更换刹车毂时该主轮还需要拆装一次。

对E190飞机轮胎修理车间进行调查,轮胎返修工作单按照CMM 32-49-28-210-005-A01的要求,在每次进行轮胎返修时,要拆下主轮里的两个轴承进行彻底清洁、润滑,还要进行目视检查、损伤检测等相关工作。从收集到7份附件维修报告的情况来看,该主轮的轴承检查情况都是正常的,没有更换记录。

四、故障演变过程的分析

在对以上的数据进行认真研究和分析后,可以确定该主轮内侧轴承碎裂是故障的真正原因,为了便于理清思路,我们将故障演变过程分成以下四个阶段:

第一阶段:故障潜伏期

这阶段为当日南宁机场出港之前至机轮最后拆装的时间,该轴承在此期间(后期的可能性更大)出现了损伤,损伤的程度相对轻微,并不影响轴承正常的工作状态,FHDB和QAR记录的相关数据均为正常状态。

此类故障有其特殊性,仅仅依靠航线维修的检查工作项目,基本上是不可能提前发现的,只有在故障发生时才直接暴露出来,如果运气好,也有可能在进行更换轮胎时或者返修时被发现。

第二阶段:故障发生的初期

飞机在南宁机场出港滑行后,左内主轮内侧锥形轴承的损伤情况就开始恶化,尽管损伤程度仍然较轻,但是已经引起刹车温度不正常上升,说明轴承开始处于不正常的工作状态,刹车最高温度上升为150℃;在贵阳机场落地滑行后,损伤程度进一步加深,说明轴承已经严重损伤,但是没有完全碎裂,刹车最高温度上升到200℃左右。

天津航空E190飞机实行无过站放行,外站机务人员是不执行过站检查工作的,飞行机组一般只做简单的绕机检查,尽管飞行机组都比较关注起落架部位的检查,但是在贵阳机场过站检查时,机组并没有检查出异常情况。

第三阶段:故障爆发

在贵阳机场滑行起飞阶段,由于内侧锥形轴承已经严重损伤,起飞时高速运转导致轴承彻底碎裂,摩擦力迅速增加,从而引起刹车温度急剧上升,从图6可以看到,飞机离地时刹车温度达到210℃左右。起落架收人轮舱后,尽管轮子停止转动,由于轮舱的散热效率较差,温度仍然持续上升,最高达到277℃,超过232℃琥珀色温度指示警告界限,触发了LG NO DISPATCH警告信息,由于飞机已经离地,该信息被抑制。

由于内侧锥形轴承是在地面滑跑时碎裂的,机轮仍在加速转动,滚棒被甩离轴承滑槽,使得机轮整体失去内侧的支撑点。在外侧锥形轴承的轴向分力推动下,机轮整体往里移动,同时还在高速旋转,这时轮轴上固定螺母的安全卡环凸缘接触上轮轴保护盖,并开始锯割轮轴保护盖,这就是8.5cm圆形金属片形成的原因,然后该金属片掉落在贵阳机场的跑道上。从这一点可以证实,在贵阳机场的起飞阶段,内侧锥形轴承就已经完全碎裂了。

被甩出锥形轴承滑槽的滚棒,在机轮高速转动的情况下,一部分被挤进内侧轴承杯外侧边缘与刹车毂之间的缝隙,其中有3颗被机轮转动时的产生的强力挤压并嵌入轴承杯外套表面,3道明显凹槽就是这样形成的,另有5颗通过缝隙后丢失,这8颗滚棒也是造成刹车毂内侧表面刮磨的原因。此外,在贵阳机场和太原机场对跑道进行详细检查,没有发现这5颗丢失的滚棒,判断是贵阳起飞后或者是太原机场进近前,从空中掉落到跑道之外,无法找到。

剩下的20颗滚棒、滚棒支架以及其它损坏的部件,也经过剧烈撞击和摩擦,大部分严重变形,留在机轮内外侧轴承之间的区域。通过实物安装证实,滚棒必须通过轴承杯外侧边缘与刹车毂之间的缝隙,才有可能丢失,这也是20颗滚棒还能留在机轮里的原因。

第四阶段:后续损伤

因为内侧的轴承已经碎裂,无法顺畅转动,飞机在太原机场落地瞬间巨大的冲击力使得锥形轴承底座变形,被卡死在轮轴上,导致轮轴表面有两处明显的损伤。脱落的滚棒在机轮高速转动和震动的过程中,被挤压变形。

同时摩擦力的增加使得温度急剧上升,最高达到400℃,虽然未触发CAS红色警告信息BRK OVERHEAT(红色警告温度为420℃),但导致了轮轴内壁有严重烤焦的痕迹,轮胎根部也有被烤炙变色的明显痕迹。

对于轮毂内侧的环形凹槽,我们分析后认为,应该是发生在贵阳机场起飞滑跑和太原机场着陆滑跑两个阶段,主要是机轮往里移动后,刹车毂静盘的外沿与机轮轮毂内侧接触摩擦产生的,所以这个环形凹槽直径正好与刹车毂静盘外沿的直径相同。

由于该起落架的外侧机轮仍然处于完好的状态,并不影响这一侧起落架的正常功能,所以机组在高速滑行时并没有感觉到机身抖动的情况。

五、轴承碎裂的原因分析

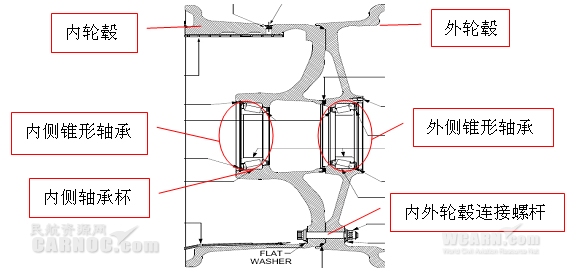

下图为E190飞机主轮轮毂及其主要部件的示意图,经过查询资料比较,与大多数飞机机轮的结构基本相同。

图7:机轮轮毂、轴承安装图

根据手册资料以及实物分析,两个锥形轴承通过松配合装配在机轮轮毂的轴承杯里,轴承杯表面相对于轮轴是一个斜面,滚棒是紧贴斜面进行滚动的。在地面承受飞机重力时产生沿轮轴方向的轴向分力,正常情况下内、外轴承产生的轴向分力大小相等,方向相反,可使机轮在轴向保持静止状态。

图8:完好轮毂的内侧

此次事件的罪魁祸首是左内主轮锥形轴承碎裂造成的,经核查,这是我公司E190飞机2008年运行以来第一次发生,通过对其它航空公司工程技术部门的咨询,主轮锥形轴承碎裂的情况也不多见,目前尚没有收到相关的正式报告。

根据机轮锥形轴承的工作特点,对轴承碎裂的原因分析可以按照方式进行,?多的,受限于设备和技术能力,我们主要从航线维护和轮胎返修的环节进行简要分析。

1、航线维修工作的原因分析

拆装机轮是基本的航线维修内容之一,安装E190飞机主轮时,需要进行两次磅力矩工作,第一次预紧力矩值较大,为481-495 N.m(4260-4380 lb.in),将主轮锥形轴承往里压紧到位,避免产生轴向活动空隙。第二次为上紧力矩较小,为147-151 N.m(1300-1335 lb.in),即可将机轮固定好,使得机轮不至于过紧,影响顺畅转动。

该主轮自最后一次安装后已经使用了477个循环,通过最近一个多月QAR的数据分析,四个主轮的刹车温度全部正常,温度曲线基本相同,此外通过维修数据系统查询,最近6个月没有相关起落架和刹车系统的故障,可以排除航线维修工作引起故障的因素。

2、轮胎返修车间维修工作的原因分析

在各个故障轴承部件上,附着的润滑脂很多,仍然有很好的粘性,没有干燥板结情况。对损伤部件清洁后,进行了详细的目视检查,所有损伤均体现出一次性外力作用的情况,未发现长期磨损造成的累积性损伤,因此可以确定轴承的清洁、润滑工作环节不是诱发故障的主要原因。

我们在轮胎返修车间检查时发现,有几个同时修理的机轮,轴承拆下后统一进行清洁、润滑,由于没有做标志,也不对轴承的序号进行记录,因此,不可避免会造成串装的情况,也就是说,这次损坏的机轮经过9次修理后,该机轮上的轴承基本上可以确定不是原装的了,所以这个轴承到底使用了多长时间,不能给出一个明确?结论。

此外,轴承在拆下清洁、润滑、安装的过程中,由于工作场所的转移,不能确定其中是否有摔落的情况,因为这种情况会造成滚棒、支架产生隐形裂纹。可见,尽管不能确定轮胎车间是否存在问题,但是可以确定在修理的工序上有提升的必要性。

3、轴承制造厂家的原因分析

厂家CMM(Component Maintenance Manual)针对轴承的检查方式只有目视检查,检查内容是锈蚀、裂纹、碳化、刮痕、点状腐蚀、平整度、高温变色等,只要发现不正常症状就必须更换。这种检查方式是有一定缺陷的,只能检查到表面可见部分,无法检测滚棒及相关部件的隐藏部位,还是有漏检的可能性。此外,轴承也没有规定使用寿命,而且轮胎返修车间工作模式也是无法控制轴承使用时间的,轴承本身就是磨损部件,仅依靠目视检查发现问题之后再更换,是不太可靠的。

E190飞机使用Meggitt公司生产的主轮轮毂及轴承,这是我公司第一起轴承碎裂的故障报告,Meggitt公司出于保护商业机密的缘故,没有给出世界机队的使用情况。

从整体的情况来看,这是一起个案,尽管检查方式存在不足之处,轴承质量可以得到保障的。

六、小结

这是一起典型的由单个部件损坏引起连锁反应故障的特殊案例,我们在初期的故障分析中,基本上就得出了左内机轮内侧锥形轴承碎裂是首要原因,但是对故障的整个演变过程是很迷惑的,不能精确地判断几个关键现象形成的时间点、顺序等情况,如圆形金属片是如何形成的和掉落的?轴承杯套上的三道凹槽是如何形成的?锥形轴承底座是如何卡死的?轮轴内筒高温烤炙的色变发生在什么时候?等等,尽管收集了一些FHDB、QAR相关数据,但是在大量的数据和信息面前,没有将所有的信息有效地串在一起,也就是排故思路不清晰,逻辑推理混乱,因此就对各个故障环节的推断出现了非常矛盾的结论。

通过对排故思路的整理,我们重点对QAR数据进行了认真研究,以QAR记录的刹车温度数据变化的时间点为线索,我们将故障演变过程分成了四个阶段进行分析,然后分别对每个阶段的数据和信息深入分析,很快就理清了故障分析的思路,能够将所有故障现象有机地串接起来,非常精确地推算出故障演变情况,基本上还原了每一个阶段的该机轮真实的工作状态。

目前大多数飞机上类似QAR和FHDB的系统可以记录各种各样的参数数据,机务维修人员除了要收集有效数据和信息外,还要善于对数据进行鉴别和分类,以及逻辑清晰的思维分析能力,否则即使拥有海量的数据和信息,也会陷入一筹莫展的窘境。

(版权归原作者或机构所有)

大连毅科轴承有限公司 技术支持:佰联轴承网