获取短信验证码

2023-07-13

何永卿 罗宾文 曹兴满

(青海祁连山水泥有限公司)

引言

大型立磨在现代水泥工业中使用十分普遍,与其配套的相关构件的维护保养关系到立磨的正常生产。与立磨配套的大型减速机当属此列,一旦发生事故,现场维修难度大,技术含量高,维修周期长,对企业正常生产经营工作影响极大。许多水泥企业的应对措施是:花高额费用采购备机,以防不时之需;或利用冬季错峰停产机会,整机返厂维修,势必要多支出高额往返运输费用。这说明,大型减速机的现场巡检和维修方法十分重要。

01 常见大型立磨减速机结构原理

国内减速机常见型号:南高齿MLX、MLXSD、MLXSS系列;重齿JLP、JLX、JLW系列;进口弗兰德KMPS系列;杭汽HSG系列(市场占比少)。

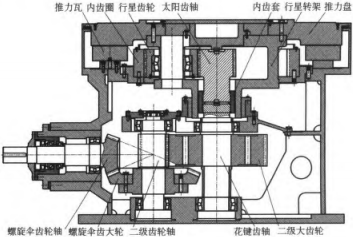

此类减速机共同特点是传动速比高、传递扭矩大、结构紧凑、体积较小,图1所示为一种常见的装配结构。

图1 大型立磨减速机结构原理

02 大型立磨减速机专业巡检及常见故障

2.1 专业巡检

发现故障隐患的最重要手段是设备巡检。巡检必须掌握设备运行状态,及时发现存在的问题,判断分析劣化趋势,适时提出预防性维修需求,应做好以下工作:

(1)在带载运行期间,除专业技术人员主要利用测温枪、测振笔、振动分析仪、内窥镜等巡检工具进行日常巡检外,关键是每年邀请专业检测单位进行一至两次带载运行状态监测,通过震动频谱分析,合理采集减速机运行工况信息,经分析研判后并出具检测报告,为预防性维修提供可靠依据;

(2)在计划停机期间,专业技术人员每月不少于1次打开入孔门检查齿轮箱内部情况,主要检查各连接螺栓、定位销是否松动,高速轴轴向、径向跳动量,以及高速伞齿轮啮合情况和轴承游隙、保持架、滚珠、滚道完好情况等。

以上经验,在条件成熟时,可用于设备信息化巡检系统的建立,以实现更好的预防性维修,降低巡检人员劳动强度。

2.2 常见故障

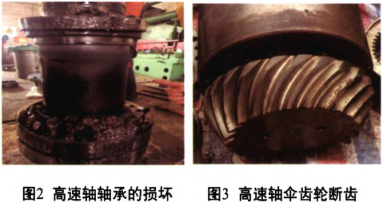

2.2.1高速轴轴承损坏

高速轴轴承损坏的主要原因有两点:一是高速轴轴向、径向跳动量偏大,电机和减速机同心度不好造成高速轴震动过大;二是轴承润滑不良、装配轴承时控制游隙偏小等原因导致轴承温度过高(见图2)。

2.2.2高速轴伞齿轮断齿

高速轴伞齿轮发生断齿事故(见图3),其原因有二:一是高速轴轴向、径向跳动量过大,超出装配控制限值(轴向、径向跳动0.2~0.3mm);二是大小螺旋伞齿偏载,有效啮合面超出装配控制限值(65%~90%)。

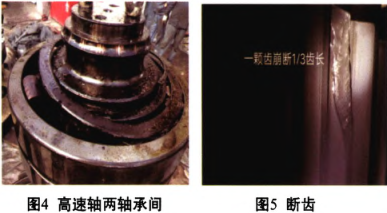

2.2.3高速轴两轴承间间隔套松动

高速轴两轴承间间隔套松动磨损(见图4),促使两轴承轴向定位失效,使一级伞齿啮合间隙变大,引起齿轮间受力传递不均、偏载,引起齿轮局部冲击或震动,轻则造成受力齿面剥落、变形,重则造成断齿(见图5)、衍生至平行齿轮和轴承损坏。

2.2.4平行轴外齿花键轴和内齿花键套表面的磨损

平行轴外齿花键轴、内齿花键套和太阳轮是我们常说的“三件套”。在减速机结构的设计中,一般考虑了“三件套”承担系统保险的作用,其材质硬度略低,“三件套”之间无相对运动,主要承担传递扭矩作用(类似花键),由于中心齿轴和内齿套无强制润滑,存在润滑不良的情况,因此,“三件套”中平行轴外齿花键轴和内齿花键套极易损坏,尤其是磨机操作不当,系统其它故障造成频繁启、停机,对“三件套”瞬间冲击最大。常见损坏初期为平行轴外齿花键轴和内齿花键套表面磨损(见图6和图7),后期会发展为齿根开裂、齿面剥落或断齿(见图8和图9)。

2.2.5设备震动

磨机和减速机基础晃动、地脚螺栓松动或断裂,导致电机、减速机原始同心度出现偏差,引起磨机、减速机震动增大,整机运行工况恶化而造成减速机安全使用寿命缩减。

03 故障维修

某公司目前拥有4台立磨,在减速机的维修管理方面积累了较多的经验,形成了核心的科学管理思想:以加强日常专业巡检和周期性运行状态检测为常态,以轴承使用寿命为核心,以预防性维修为重点。

3.1 邀请专业减速机维修队伍进厂

立磨减速机大体积、高吨位(MLX200为60t、JLP400为105t),如返厂维修,必然要花费高额运费。为此,该公司充分利用冬季错峰限产时机,邀请专业减速机维修队伍进厂,有计划性地对大型立磨减速机进行现场维修,通过现场拆解、清洗、检测和诊断等手段,清点汇总需更换部件如轴承、油封以及齿轮副等,按计划进行采购、更换。

3.2 选择性地进行现场维修与返厂维修

现场维修与返厂维修要有选择性。为保证装配质量,工艺要求高的装配部件可以返厂维修,比如高速轴总成、行星架总成、二级大伞齿轴等;其余的完全可以现场调整装配,这样可节约80%以上的返厂运费。

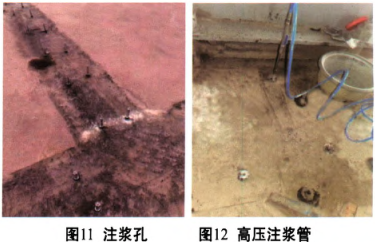

3.3 减速机基础晃动的处理

立磨减速机在运行几年后,基础都会存在不同程度的晃动现象。一般立磨减速机底板下面配有一个钢底座(见图10),钢底座常用“自重法”或“高位漏斗法”采用环氧树脂灌浆料进行二次浇灌,环氧树脂灌浆料流动性好,体积收缩率小(约1%~2%),填充后无缝隙,可在灌浆范围内自由流动。

图10 减速机钢底座结构

减速机基础晃动的主要原因有二:一是钢底座预埋地脚螺栓或减速机底板固定螺栓松动(见图10);二是减速机初装时钢底座二次灌浆料填充密实度不够。要处理以上问题,必须将减速机整体拖出底板,再将减速机地板从钢底座上拆离,逐一检查紧固预埋地脚螺栓。如各联接螺栓未松动,再用铁锤敲击钢底座,如发出“叮叮”声,则表明灌浆层密实;如发出“咚咚”声,则表明灌浆层空鼓,就必须用“高压注浆法”进行环氧树脂灌浆料注浆。由于高压注浆机可在几秒内达50MPa工作压力,注浆前必须找正钢底座水平度,并用垫铁垫实后紧固地脚螺栓,在所有钢底座空鼓部位用磁力钻钻出ф12的注浆孔,孔间距控制在200~300mm左右,将注浆针头钉入注浆孔(见图11),再与高压注浆管相连接后进行注浆(见图12)。注浆时必须注意环境温度(要求:15~25℃),连续尽快完成,确保注浆层最终成型后与承载面完全接触,注浆完成后养护24h即可。

04 结束语

本文对大型立磨减速机现场巡检方法、常见故障原因与故障维修进行了总结。总体上来说,要搞好大型立磨减速机的故障维修,离不开专业巡检的慧眼,离不开专业技术过硬、拆装经验丰富的维修队伍,离不开专业的管理方法。在科学技术不断进步的今天,设备巡检维修管理经验十分重要,但新科技的引入应用会带来更好的效益,不仅要摒弃故障后维修模式,推行预知性维修,还要建立设备全生命周期管理系统,使设备管理人员从单纯的“重视设备功能”转变为“设备功能和经济性并重”,从片面“追求设备完好”转变为“追求设备综合效率最高”,更重视设备寿命周期一生的管型。

(来源:新世纪水泥导报,版权归原作者或机构所有)

大连毅科轴承有限公司 技术支持:佰联轴承网